Колит подрезная пила на форматно

Содержание статьи

Дорожите алмазной подрезкой как алмазной подвеской

Приведенные ниже советы и рекомендации по эксплуатации подрезных алмазных пил (подрезок) на форматно-раскроечных станках выработаны на основе многолетнего опыта исследования, разработки, производства и эксплуатации алмазных инструментов.

Для качественной работы основной пилы на форматно-раскроечном станке с ручной подачей, применяемой для раскроя плитных, и особенно ламинированных (облицованных), материалов, необходимо использовать вспомогательную пилу для подрезания нижней пласти заготовки. Эта пила, которая устанавливается на подрезной узел форматно-раскроечного станка, называется подрезной и устанавливается перед основным пильным диском. Она вращается по ходу движения заготовки и работает на более высоких частотах вращения, чем основная. Ее основная задача — формирование паза глубиной 1-2 мм и шириной 0,2 мм к ширине пропила основной пилы. Подобный «опережающий» раскрой паз обеспечивает отсутствие сколов при последующем раскрое пилой основного узла. Подрезная пила для форматного станка бывает двух типов: сэндвичная (из двух пил-половинок) и цельная пила с конической формой зуба.

Подрезная «сэндвич»-пила — легкоразъемная конструкция, состоящая из двух пил-половинок, соединенных посредством штифтов. В комплекте к подобной пиле прилагается набор прокладок разной толщины — от 0,1 до 0,5 мм в ассортименте, которые устанавливаются между пилами-половинками. Эти прокладки набираются так, чтобы собранная пила обеспечивала толщину пропила на 0,2 мм больше толщины зуба основной пилы. По мере износа и заточки основной пилы требуется и регулировка (уменьшение) толщины подрезки, которая достигается подбором прокладок. Как правило, число зубьев на подрезной пиле 24 шт. (12 зубьев на каждой половинке). Форма зуба подрезки может быть переменно-скошенной или прямоугольной. Принципиальной разницы по использованию пил с зубьями этих форм нет, но при пилении инструментом с переменно-скошенными зубьями может быть достигнуто высокое качество при небольшом заглублении пилы, а прямой зуб используют в случаях, когда нужно заглублять подрезную пилу на большую глубину, например, из-за сильных перепадов нижней пласти плиты по высоте вследствие искривления плоскости плиты из-за ее неправильного хранения.

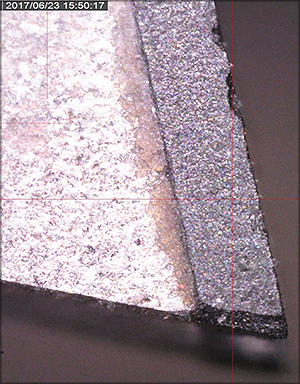

Аварийный износ алмазного зуба пилы

Цельный подрезной диск предназначен для решения той же задачи по подрезанию облицованного слоя нижней пласти раскраиваемой плиты перед проходом основного режущего инструмента. Регулировка толщины пропила подрезки осуществляется поднятием или опусканием подрезного узла. За счет конической формы зуба при разных значениях заглубления изменяется и ширина пропила, которая всегда должна быть больше ширины пропила основной пилы на 0,2 мм.

Цельный подрезной диск обычно используют на форматно-раскроечных станках для распила коротких заготовок, например, на популярных станках со стандартной кареткой 3200 мм, но обязательно с прижимной пневматической балкой по всей длине раскроя плиты, гарантирующей идеальный прижим заготовки к каретке станка, который обеспечивает непрерывность и одинаковую ширину пропила даже некачественной плиты с «плавающей» плоскостью.

Перед началом работы на станке осмотрите алмазные пилы на наличие трещин, сколов или прижогов корпуса, а также любых других повреждений. Даже при подозрении на их наличие не используйте эту пилу. Поврежденные, неправильно установленные или сильно изношенные пилы могут стать причиной нештатной ситуации на производстве.

Если вы подозреваете, что у пилы есть производственный брак, например, в начале работы на этой пиле возникает посторонний звук, верните пилу поставщику с объяснением возникших проблем. Бракованная пила после тестирования и выявления проблем будет отремонтирована или заменена. В случае неправильной эксплуатации оборудования и режущего инструмента пила будет починена или заменена за счет пользователя.

Установка алмазного инструмента на шпиндель должна выполняться осторожно и аккуратно. Фланцы (пильных шайбах), их установочные поверхности и пильные валы (шпиндели) должны быть чистыми и работать без шумa и вибраций. Надежно закрепите пилы во фланцах и проверьте их на биение с помощью индикатора часового типа на магнитной стойке перед использованием. По возможности проверьте, нет ли биения пильного вала, если таковое обнаружится, то работать алмазными пилами на этом станке можно только после устранения всех проблем.

Фланцы для установки подрезных пил на станке должны составлять около 1/3 диаметра подрезки. У фланцев на рабочих поверхностях не должно быть ржавчины, остатков смолы или клея, пыли и дефектов, полученных в ходе эксплуатации (заусениц, выбоин и т. п.). Диск должен вращаться идеально ровно, после того как он будет зажат в пильных шайбах. Диаметр фланца влияет на устойчивость и качество работы алмазных пил. У ультратонких алмазных пил диаметр фланца должен составлять 3/4 диаметра пилы. Как правило, следует использовать фланец максимально возможного диаметра.

Всегда используйте защитную обувь, облегающую одежду, защитные очки, наушники, шлем и маску. Никогда не снимайте оригинальные защитные кожухи, установленные на станках.

Перед использованием алмазного инструмента убедитесь в том, что стрелки, нанесенные на пилу, указывают то же направление вращения, в котором вращается вал, что обеспечит хороший результат работы и долголетие вашего диска. Перед началом любой технологической операции дайте пиле поработать несколько секунд вхолостую. Если пила дрожит, вибрирует или издает другой посторонний шум, тут же прекратите работу и выключите станок. Осмотрите режущий инструмент на наличие повреждений или проверьте правильность его установки.

Чрезвычайно важно, чтобы раскраиваемые облицованные плиты и заготовки, особенно длинные (более 1000 мм), на станках с ручной подачей (на которых в основном устанавливаются подрезные алмазные «сэндвич»-пилы диаметром 80-120 мм) были надежно зафиксированы в процессе пиления относительно, например, направляющей линейки или чтобы станки были оснащены прижимными устройствами (балками). В противном случае в процессе пиления даже при незначительном отклонении пропила от оси резания алмазный пильный диск может сломаться или начнется интенсивный износ боковых режущих кромок на зубьях пил из-за повышенного трения. Особенно это характерно для «сэндвич»-пил из-за особенностей конструкции корпуса (см. рисунок).

Частота вращения пильного диска на подобных станках составляет, как правило, 3000-6000 об/мин и может регулироваться в зависимости от диаметра пилы и материала. Оптимальная скорость резания должна быть 60-100 м/с, она подбирается в зависимости от диаметра пилы. Скорость подачи на станках с ручной подачей составляет, как правило, 5-15 м/мин. Чтобы продлить срок службы алмазной пилы и уменьшить ее износ, необходимо эксплуатировать пилу на оптимальной скорости резания и скорости подачи. При раскрое мягких, невысокой прочности плитных материалов скорость подачи следует повысить, при раскрое твердых и прочных заготовок — снизить.

Раскрой материала на большей скорости может немного сократить время процесса, но работа в подобном режиме приводит к повышению трения и пила нагревается, сокращается срок ее службы и повышается риск появления трещин на полотне и поломок, например, обрыва зубьев или раскрашивания алмазного слоя на зубьях из-за высокой температуры. Если на корпусе пилы или зубьях появляются темные пятна либо на них налипает смола и древесные отходы, это значит, что пила эксплуатировалась на слишком высокой скорости подачи или при чрезмерном усилии подачи. В этом случае следует снизить скорость подачи, повысить скорость резания или отрегулировать усилие подачи. Если прикладываемые усилия при подаче значительно выросли, необходимо срочно проверить пилу на наличие дефектов и заменить ее новой.

При использовании алмазного режущего инструмента к нему нужно относиться бережно, т. к. алмаз весьма хрупкий материал, поэтому очень важно осуществлять пиление при легком или среднем давлении (нагрузке). Алмазный инструмент плохо переносит ударные нагрузки и перегрев, поэтому при пилении целесообразно наращивать скорость подачи с момента входа пилы в материал и продолжать пиление на рекомендуемой рабочей скорости подачи.

При сквозном раскрое заготовки следует существенно снизить скорость подачи при раскрое конечной части заготовки и выходе пилы из нее, что позволит сократить число дефектов на раскраиваемом материале. Никогда не перегружайте алмазную пилу, а при засмаливании и загрязнении очищайте корпус пилы по мере необходимости специальными составами.

Наиболее распространенной причиной поломки алмазных пил является попытка раскроя слишком толстого материала, а причиной поломки подрезных пил — заглубление в плиты больше чем на 2 мм. Максимальная толщина раскраиваемого материала не должна превышать 3/8 диаметра пилы, а при раскрое облицованных плит не рекомендуется раскраивать по нескольку штук в пачке на форматно-раскроечных станках с ручной подачей из-за отсутствия на станках качественного прижимного устройства или из-за риска смещения плит при раскрое.

Тонкие алмазные пилы используются при раскрое для обеспечения точного раскроя и высокого качества среза, высокой скорости пиления и сокращения потерь ценного материала. При контакте тонких пил с раскраиваемым материалом уменьшается площадь сопротивления материала, в результате чего уменьшаются силы резания и раскрой может выполняться на большой скорости подачи с высоким качеством пропила. Потери в виде отходов при раскрое ультрапрочных композитных и дорогих материалов будут минимальными.

Правильный уход за алмазными пилами очень важен для обеспечения их оптимальной работы. Сохранение изначального состояния режущих лезвий зубьев важно для предотвращения потери остроты и формы пил, поэтому алмазные пилы должны храниться в оригинальных деревянных или пластмассовых коробках; по окончании работы пилы следует очищать от остатков клея, смолы, нагара специальными жидкостями; при переноске алмазного инструмента надо относиться к нему бережно.

Владимир ПАДЕРИН

Источник

Оборудование для мебельного производства и деревообработки

serg8181

Сообщения: 3 Зарегистрирован: Вт мар 06, 2012 10:23 pm

Re: HOLZMA350/43/31 ламинат колит снизу на второй и третей п

Сообщение

serg8181 » Чт авг 15, 2013 11:06 am

при загрузке плит на станок обдувайте плиты, чтобы между ними не было пыли и опилок. А ещё можете проверить перпендикуляр основной пилы относительно распиливаемого материала, возможно завалена каретка.

AndreiVK

Сообщения: 37 Зарегистрирован: Ср дек 23, 2015 2:30 pm

Re: HOLZMA350/43/31 ламинат колит снизу на второй и третей плите

Сообщение

AndreiVK » Ср янв 27, 2016 4:10 pm

Здравствуйте! Можете описать как отрегулировать основную пилу? у нас в основном сколы проявляются с одной стороны. не зависимо как выставлена подрезная пила. Пробовали и новые пилы и после заточки, ничего не меняется. HPP 2503838

GUK

Опытный

Сообщения: 599 Зарегистрирован: Вт июл 12, 2011 11:42 pm

Благодарил (а): 3 раза

Поблагодарили: 13 раз

Re: HOLZMA350/43/31 ламинат колит снизу на второй и третей плите

Сообщение

GUK » Ср янв 27, 2016 7:03 pm

AndreiVK писал(а): Можете описать как отрегулировать основную пилу? у нас в основном сколы проявляются с одной стороны. не зависимо как выставлена подрезная пила. Пробовали и новые пилы и после заточки, ничего не меняется. HPP 2503838

у себя на 380-ке выставлял по часовому индикатору. Два раза менялся узел под’ема и два раза подшипник. Довольно долго и нудно, но это необходимо.

maxvalin

Опытный

Сообщения: 138 Зарегистрирован: Вс окт 23, 2011 12:19 pm

Благодарил (а): 1 раз

Re: HOLZMA350/43/31 ламинат колит снизу на второй и третей плите

Сообщение

maxvalin » Пт янв 29, 2016 12:36 pm

Верно говорите. Индикатор на магнитном штативе, и маркер, да пару ключиков на 13 кажется и шестигранник . на полотне метку маркером в точке где касается индикатор, потом проталкиваете каретку и поворачиваете полотно опять чтоб отметка залезла под индикатор. Смотрите разницу и делаете соответственные регулировки. Если не знаете где болты регулировки в мануале есть точное описание( первый раз помню искал , написано)

Дело геморное до посинения .. Но увы без этого сколы гарантированы.

GUK

Опытный

Сообщения: 599 Зарегистрирован: Вт июл 12, 2011 11:42 pm

Благодарил (а): 3 раза

Поблагодарили: 13 раз

Re: HOLZMA350/43/31 ламинат колит снизу на второй и третей плите

Сообщение

GUK » Пт янв 29, 2016 1:28 pm

maxvalin писал(а):на полотне метку маркером в точке где касается индикатор, потом проталкиваете каретку и поворачиваете полотно опять чтоб отметка залезла под индикатор..

И не только каретку, но и узел подъема пилы (наклон направляющих относительно вертикали) таким же макаром. На кабине язык концевика долой, кабину открыть, воздух перекрыть или редуктор на минимум давления, кнопу смены пилы сактивировать и потиху давать воздух, чтобы каретка начала подниматься. Может этот завал и не так критичен, как ступичный, но все же. А то, что

Дело геморное до посинения

,

то точно. Особенно затяг шестигранником…

AndreiVK

Сообщения: 37 Зарегистрирован: Ср дек 23, 2015 2:30 pm

Re: HOLZMA350/43/31 ламинат колит снизу на второй и третей плите

Сообщение

AndreiVK » Ср мар 02, 2016 12:11 pm

В феврале забраковали большое количество сырья, после чего поставщик прислал другую партию, и всё пошло нормально… Сколы образуются на нижнем листе в пачке из трёх плит. Ощущение, как будто после прохождения подрезной пилы, основная пила цепляет щепку и выдирает её вместе с ламинатом.

Есть небольшое увеличение щели (для выхода пил), но только в начале стола, где мы пилим детали размером 800 мм. Но сколы появляются по всей длине в разных местах.

maxvalin

Опытный

Сообщения: 138 Зарегистрирован: Вс окт 23, 2011 12:19 pm

Благодарил (а): 1 раз

Re: HOLZMA350/43/31 ламинат колит снизу на второй и третей плите

Сообщение

maxvalin » Ср мар 02, 2016 12:36 pm

было что-то подобное, прислали поляки сначала с гвоздями ДСП, потом с извинениями(со скидкой) пару палет 18-ки Одна яблоня- распил, торцовка без нареканий. Вторая толи груша толи орех, тяжело уже вспомнить, ох с напарником мы тогда помучались! После этого напилили себе яблони как образцовый материал и только зам по производству начинает копать по днас — мол это наша проблема! Мы тут же ставим яблоню, пилим и вопросы отпадают сами собой. Приходится конечно что-то подрегулировать но уже со смягчением к нам относятся так как и ежу ясно что пришла очередная партия дерьма.

AndreiVK

Сообщения: 37 Зарегистрирован: Ср дек 23, 2015 2:30 pm

Re: HOLZMA350/43/31 ламинат колит снизу на второй и третей плите

Сообщение

AndreiVK » Чт июл 28, 2016 9:36 pm

Помогла немного замена накладок стола… стёрся, не было «горки»… Но материал конечно же тот ещё… Пробовали менять основные пилы, 72 зуба, все скошенные (ходимость никакая), используем пилы фирмы LEUCO с попеременно скошенным зубом (один прямой, другой скошенный, чередуются)

Источник

Настройка подрезной пилы на форматнике

Инструменты

Даже самая дорогая и высококачественная техника нуждается в настройке и калибровке. Иначе на хороший результат рассчитывать не приходится. Рассмотрим как настроить форматно раскроечный станок, увеличить КПД и сделать процесс работы максимально комфортным и продуктивным.

Оглавление:

Базовые понятия о работе форматно раскроечных станков

Если взять чертеж форматно раскроечного станка, то на нем будут отображены следующие элементы:

- корпус, который состоит из ножек и связующих переборок,

- станина, раскладная либо цельная,

- каретка для распиловки,

- фиксирующая боковая планка,

- основной пильный диск,

- дополнительный пильный диск,

- система электропитания,

- система управления.

Настройка форматно раскроечного станка предполагает точную регулировку всех этих элементов. Кроме того, к каждому материалу выдвигаются особые технические требования по распиловке.

Не меньшее значение имеет и помещение, в котором выполняются деревообрабатывающие работы. Оно должно соответствовать установленным нормативам:

- площадь в два раза больше, чем площадь форматно раскроечного станка в полностью разложенном виде,

- качественная вентиляция, обязательно механическая,

- идеально ровный пол,

- высота не менее 3 м,

- отсутствие острых углов, колонн и других архитектурных форм.

Далее детально рассмотрим настройку элементов форматно раскроечного станка.

Установка и первый запуск форматно раскроечного станка

Принцип работы форматно раскроечного станка предполагает протягивание заготовки по станине с последующей распиловкой:

- Основной пильный диск всегда установлен под углом 90 градусов. К сожалению, тоже самое нельзя сказать про ножки и корпус форматно раскроечного станка.

- Если какая — то из ножек гуляет, образовывается люфт от 1-2 мм до ощутимых 2-3 см. При этом между станиной и заготовкой образуется свободное пространство.

- В результате происходит искривление реза. В лучшем случае края детали получатся не ровными, в худшем — диск перегнет и он лопнет, что неминуемо приведет к тяжелым травмам.

- Дополнительный пильный диск еще более чувствителен к неровности пола, так как он используется для пропила угловых резов. Чем больше люфт, тем кривее получатся края.

Для того, чтобы правильно установить станок, необходимо выполнить следующие действия:

- взять двухметровый уровень и правило,

- уровнем проверить угол наклона пола, он должен быть строго 90 градусов,

- правилом проверить, чтобы не было перепадов и мелких неровностей, поверхность должна быть не только ровной, но и гладкой.

- если обнаружены перепады высоты или уклон, пол следует залить стяжкой.

Категорически не допускается местное выравнивание, по типу подпила ножек или установки под них подкладок. Учитывая значительную массу агрегата любые подкладки продавятся буквально за день работы. С подпилом все обстоит еще сложнее, так как точно угадать размер практически невозможно.

Как только форматно раскроечный станок установлен, переходим к первому запуску. Речь тут идет о правильном подключении двигателя. Хотя в большинстве инструкций холостой запуск советуют проводить только для бензомоторов, он актуален и для электрооборудования.

Распределительные индукционные катушки не нуждаются в отладке, зато все трущиеся детали должны стать на место и хорошо обкататься в масле. Если сразу начать работу, первые несколько деталей будут испорчены. Холостая прогонка осуществляется по следующему принципу:

- включить станок в сеть,

- дать мотору прогреться 5-10 минут,

- запустить первую скорость и дать агрегату поработать 10-15 минут,

- запустить вторую скорость на 5-10 минут,

- запустить 3 скорость на 5-10 минут, если есть,

- дополнительный пильный диск всегда работает на повышенных оборотах, поэтому его запускают сразу, и выключают после полной холостой прогонки.

После холостой прогонки в начале дают не полную нагрузку, а проверяют систему. Для этого берут не нужные обрезки и проганяют их через пильный диск, если шов ровный, значит все настроено верно и оборудование готово к работе. Если видны сколы или кривизна пропила, значит причины нужно искать уже в других элементах форматно раскроечного станка. И дело скорее всего в неправильно подобранном пильном диске.

Обзор и характеристика пильных дисков для форматно раскроечных станков

Диски делятся на:

- крупные зубья 10-12 штук,

- средние зубья 20-24 штуки,

- мелкие зубья 40 и более,

- специализированные 40 и более зубьев имеющих специальную заточку.

1. Так как форматно раскроечные станки подходят не только для распиловки ДСП, МДФ и других материалов на основе древесной стружки, использование крупных зубьев уместно при работе с деревом толщиной до 5 см. Более толстые заготовки нужно обрабатывать уже на специализированном оборудовании.

2. Средние зубья также применяются для дерева, они обеспечивают более качественный рез, и применяются к заготовкам до 2 см.

3. Пилы с мелкими зубьями позволяют получать идеально ровный рез и прочную, красивую кромку. Их недостаток — это повышенное усилие. Хотя на форматно раскроечных станках доводка заготовки осуществляется при помощи каретки, нагрузка на мотор заметно возрастает. Поэтому нужно следить за перегревом.

4. Специализированные пилы имеют заточку прямой — трапеция, что подразумевает — первый зуб делает ровный рез, второй его расширяет. Эта технология применяется специально для обработки материалов на основе опилок, так как позволяет сохранить целостность структуры. После распиловки кромка сразу же готова к ламинированию.

Именно диски четвертой категории идут в комплекте запчастей для форматно раскроечных станков. Но так бывает не всегда. Большинство китайских и некоторые европейские производители экономят и заменяют диски по ДСП более дешевыми обычными дисками с мелким зубом.

Дополнительный диск всегда идет со средним зубом. Пилить под углом сложнее, поэтому более крупный зуб компенсирует нагрузку на слабый мотор подрезной пилы.

Следующий важный момент — способ изготовления. Бывают:

- монолитные диски,

- твердосплавные диски.

1. Монолитный диск изготавливается из цельного стального бруска. Эта технология наиболее дешевая, но диски не отличаются высоким качеством, быстро стираются и легко колятся.

2. Более дорогие твердосплавные диски не только обеспечивают более точный рез, но и служат значительно дольше. Основа таких дисков, как и в предыдущем случае, монолитная, но на зубья напаяны твердосплавные режущие пластины. Они практически не нуждаются в заточке, не стираются и по времени эксплуатации в 4-5 раз превосходят монолитные диски.

Наладка форматно раскроечного станка

Ровное основание и правильный диск — это еще не гарантия того, что деталь будет распилена ровно. Речь идет о регулировке скорости и выборе правильного режима.

Большинство форматно раскроечных станков имеет 3 скорости основного распилочного диска и одну — подрезного, с нее и начнем.

Чем выше скорость вращения — тем точнее рез. Но при этом важно понимать, что большие обороты дают большую нагрузку на двигатель. Стандартный двигатель подрезной пилы имеет мощность 750 Вт. Это достаточно мало, так как даже большинство ручных лобзиков рассчитаны на 1-1,5 кВт. Следовательно чем выше обороты подрезного диска, тем тоньше должна быть заготовка. Для примера возьмем скорость вращения в 9000 оборотов в минуту. При этих показателях максимальная толщина заготовки не должна привышать 1,5 см, иначе на резе образуются сколы, а кромка будет плохого качества.

Совет: тихоходные подрезные диски, до 7500 об/минуту, устанавливаются только на дорогих промышленных системах, во всех остальных случаях толщина заготовки должна быть в пределах 1-1,8см.

Основной диск вращается медленнее:

- первая скорость 3000-4500 об/мин,

- вторая скорость 4500-6000 об/мин,

- третья скорость 6000-8000 об/мин.

Показатели условны, и зависят от модели и производителя.

Регулировка форматно раскроечного станка происходит опытным путем. Связанно это не столько с техникой, сколько с материалом. Будь то ДСП, OSB, МДФ или любой другой продукт на основе опилок, в его состав входят клей, смолы, древесная стружка, присадки, прокладки, и другие компоненты. Все это сильно влияет на такой параметр, как твердость. Лист фанеры одного производителя легко и точно кроится на оборотах в 7000, лист другого крошится даже при 4000.

Указанная деталь часто становится причиной по которой потребитель недоволен техникой и сервисным центром, который отказывается ремонтировать полностью исправный аппарат.

Далее следует поговорить об электрической части оборудования. Форматно раскроечные станки, схемы и соединения в которых крайне подвержены атмосферному воздействию, часто хранятся в плохопроветриваемых, сырых помещениях. В низкокачественных моделях это приводит к образованию коррозии, в более дорогих — к отложению солей.

Соль хорошо проводит электричество. Следовательно, когда ток подается на микросхему и соприкасается с соляным отложением, часть тока расходуется впустую. В результате, напряжение и сила тока падают, а в некоторых случаях, наоборот, возрастают в разы. Это приводит к неправильной работе всей системы целиком. В скором времени контакты начинают коротить, оплавляться и перегорать.

Решить проблему достаточно просто. Перед началом эксплуатации необходимо проверить всю электроразводку и очистить схемы. Иногда, при транспортировке, кабеля пережимаются или перетираются, осмотр выявит и этот дефект.

Устройство форматно раскроечного станка предполагает наличие еще одного весьма капризного элемента — каретки — доводчика. В качественных агрегатах она изготовляется из алюминия. Металл не подвержен коррозии и не нагружает роликовый механизм, так как значительно легче стали. Все необходимые действия перед началом работы — проверить на прочность болты направляющей планки.

В более дешевых моделях используется как раз сталь. Материал быстро окисляется, ржавчина забивает ролики, а достаточно большой вес каретки разбалтывает крепежи. Даже люфт в 1-2 мм ощутимо влияет на качество пропила. А если плавность хода каретки нарушена, о ровной кромке даже не приходится мечтать.

Ремонт форматно раскроечных станков

Неправильная эксплуатация прибора рано или поздно приводит к его поломке. В большинстве случаев неисправности обнаруживаются еще в период срока действия гарантии и устраняются непосредственно мастерами сервисного центра.

Послегарантийное обслуживание стоит достаточно дорого, поэтому необгодимо разобраться в узлах форматно раскроечного станка и научиться локализировать причину. Для удобства разделим их на две группы:

К механическим причинам поломки относят:

- износ деталей,

- попадание мусора,

- разбалтывание крепежей,

- механические или химические повреждения,

- нерегулярное техобслуживание.

Старые детали легко заменить, крепления поджать, а забившийся узел разобрать и прочистить. Если речь идет о каких либо повреждениях, то скорее всего понадобится замена детали. Ни один из элементов узлов не подлежит пайке или рихтовке. Но самый грозный враг любого форматно раскроечного станка — нерегулярное проведение технического осмотра. Почти каждая деталь является трущейся, соответственно должна быть хороша смазана маслом или смазкой. При нагреве масло испаряется, а смазка высыхает. Чем чаще и дольше работает станок, тем быстрее нагреваются его элементы и расходуется материал. Осмотр на предмет смазки желательно проводить раз в неделю.

К электрическим причинам поломки относят:

- перетирание кабелей,

- замыкание микросхем,

- перегорание проводки,

- перегорание мотора.

Без специальных знаний и аппаратуры выявить электрические причины поломки достаточно сложно. Единственное исключение мотор, но только в том случае, если он сгорел во время работы. Решением станет любой электрик с качественным электронным вольтметром.

Полезные советы по работе с форматно раскроечным станком

Достаточно популярный вопрос о том, как сделать форматно раскроечный станок более производительным. Ответ на него только один — поставить более мощный мотор. Тем не менее, перед выполнением данной процедуры, нужно взвесить все за и против. Кроме очевидного повышения расхода электроэнергии есть много других подводных камней:

- Понадобится электрик, который не только составит схему подключения прибора, но и рассчитает все технические данные.

- Механизм крепления пильных дисков придется сделать более надежным. Для этого понадобится оборудовать зажим дополнительными разъемами.

- Легкие столы, до 1500 кг, необходимо дополнительно закрепить к полу. Обычно для этих целей к ножкам прикручивают металлические уголки, которые фиксируются в полу дюбелями.

- Чем мощнее мотор, тем лучше должна быть система охлаждения. И эта проблема является наиболее сложной. Высокотехнологичные решения стоят дорого, а обычные вентиляторы не слишком помогают.

- Если модернизация происходит еще в момент действия гарантийного обслуживания, то самовольное изменение системы предполагает расторжение договора о бесплатном ремонте.

Таким образом, целесообразность весьма спорна. Если нужен форматно раскроечный станок большой мощности, проще подобрать соответствующую требованиям модель. Если на практике тех. характеристики оказались завышенными, по закону есть две недели обменять товар на другой или забрать деньги.

Настройка форматно раскроечного станка видео представлено ниже:

Источник

Источник